Pour l’industrie des aliments et des boissons, l’impact des formes inefficaces de lubrification peut entraîner une série de problèmes allant des temps d’arrêt excessifs aux coûts d’entretien continu et aux risques pour la salubrité des aliments.

Le processus de lubrification a également eu un impact sur une gamme d’autres KPI, y compris le rendement de la disponibilité, de la vitesse et de la qualité ainsi que la santé et la sécurité et la conformité environnementale.

Au total, jusqu’à 20 % du budget de maintenance d’une entreprise peut être impacté par la lubrification.

Eva Otel, de SKF Global marketing and sustainability – food and beverage, a déclaré avoir identifié trois approches clés en matière de lubrification et de relubrification des équipements de fabrication.

« L’un des véritables fondements de la fiabilité des plantes dans les aliments et les boissons est la gestion de la lubrification. Ce que nous disons, c’est que la gestion de la lubrification peut être affectée de trois manières », a déclaré Otel.

Cela s’applique à tous les niveaux, du lavage sous pression des zones chaudes et froides ainsi que des environnements contaminants.

Les changements apportés aux approches traditionnelles de relubrification des roulements ont la capacité d’avoir une incidence sur la conformité en matière de salubrité des aliments, la réduction des coûts, la disponibilité des biens et les répercussions environnementales.

« Fondamentalement, la façon dont nous avons commencé est que les sept mots les plus chers dans les affaires sont, « nous l’avons toujours fait de cette façon », et cela très intrenched dans la nourriture et les boissons », a déclaré Otel.

L’approche d’élimination consiste à faire confiance aux nouvelles technologies pour améliorer la fiabilité et la sécurité malgré les différences avec l’approche traditionnelle de la lubrification et de la relubrification.

« Chaque fois que vous faites un lavage sous pression, toute l’eau et surtout l’agent nettoyant sont conçus pour pénétrer, ils ont une faible tension superficielle qui pénètre dans les joints et c’est quelque chose que nous avons appris grâce à de nombreux tests que nous avons effectués », a déclaré Otel.

« Ce qui se passe, c’est que ces lavages, le support de nettoyage pénètre à l’intérieur du roulement, l’industrie sait que la teneur en eau peut être à l’intérieur du roulement et ensuite ce qu’ils font est de relubriquer la purge juste pour s’assurer que toute cette teneur en eau a été éliminée de l’intérieur du roulement. Mais très souvent, il est corrodé et collant avec de la graisse.

Otel a déclaré qu’il était compréhensible pour les fabricants d’être prudents lorsqu’il s’agissait d’éliminer complètement le processus de lavage et de relubrification, de sorte que plusieurs études pratiques ont été menées pour la preuve de concept.

Pendant ce temps, la cote de sécurité IP69 standard de l’industrie, le code de protection d’entrée pour des niveaux de protection très élevés en ce qui concerne les boîtiers, n’est pas suffisante pour garantir la sécurité des produits de la ligne d’approvisionnement, a déclaré Otel.

« Ce que nous essayons de dire, c’est quelles sont les conditions, en apportant des arguments et des résultats de tests concrets et de l’expérience dans l’industrie, donc en ayant des points de preuve que cela fonctionne, afin d’éliminer cette relubrification », a déclaré Otel.

« Ce que nous disons, c’est que la cote IP69 est vraiment une garantie? — Cette croyance est-elle correcte? dit Otel.

« Grâce aux tests que nous avons effectués pour les gouttelettes de détergent, ils ont testé ce qui se passe à l’intérieur des roulements et la confusion est que ce n’est pas suffisant, la cote IP69 protège contre l’eau mais pas contre les détergents, les détergents pénètrent dans les joints et entrent dans la graisse.

« Vous avez donc besoin d’une solution d’étanchéité différente de celle que la plupart des fabricants utilisent classiquement. C’est très logique, plus vous mettez de lèvres dans le joint, plus vous donnez de protection, plus vous ne permettez pas à l’eau de rentrer dans le roulement, mais ce que font plus de lèvres n’est pas assez efficace.

Au fil du temps, il a été constaté que le processus de relubrification décomposait les facteurs constituant une cote IP69, ce qui peut à son tour conduire à l’extraction de graisse par le lavage, se retrouvant sur le sol ou dans les eaux usées et causant des risques dangereux pour la sécurité des travailleurs, de l’environnement et du public.

« Un argument est d’avoir une graisse efficace qui résiste au détergent, mais aussi de penser à une solution d’étanchéité qui n’est pas basée sur plus de lèvres pour le joint. Ce qu’ils ont détecté, c’est que ces lèvres sont détruites par une pression extrême et c’est là que l’eau entre en jeu », a déclaré Otel.

Mais la recherche a montré qu’il existe des moyens améliorés de garder les roulements lubrifiés dans les cas où les anciens systèmes sont encore utilisés, tels que la minimisation et l’optimisation.

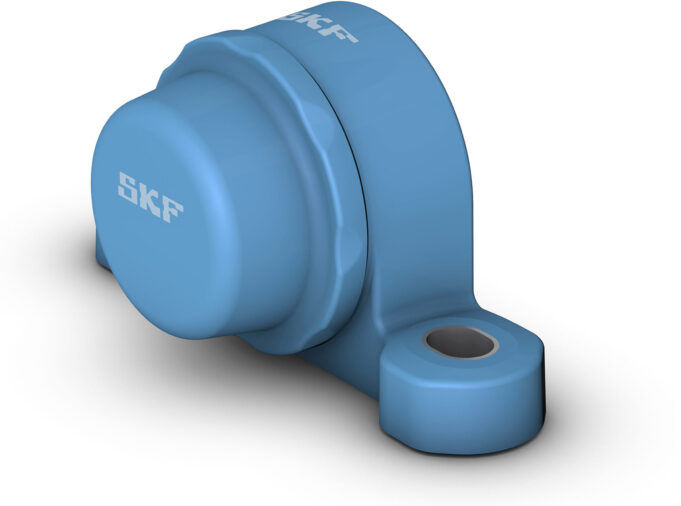

SKF disposent d’une gamme d’options d’étanchéité modernes, de l’interne à l’externe, qui se sont avérées pour lutter contre les risques de corrosion et d’extraction de graisse pendant le processus de nettoyage. Le joint de gouttière en est un exemple.

« Lorsque vous obtenez le lavage sous pression, le joint de gouttière mettra la lèvre contre la surface et l’eau est invitée à l’intérieur. Les gouttelettes d’eau pénétreront mais à travers la faible surface des dizainesion et gravité, ils sont guidés à l’extérieur. C’est une bien meilleure protection de travailler avec l’agent de nettoyage au lieu de travailler contre lui », a déclaré Otel.

Un autre problème abordé par SKF était l’utilisation d’entretoises montées pour lutter contre tout problème de lubrification.

« Ils montent des entretoises dans l’espoir que cela donnera un bon design hygiénique et une meilleure nettoyabilité. C’est aussi quelque chose que nous avons prouvé ne pas être vraiment vrai. S’il y a des bactéries à l’intérieur des roulements, elles peuvent se propager », a déclaré Otel.

« Il est important d’avoir une enceinte pleine pour les roulements si vous avez des risques élevés de contamination des aliments. Il est important d’avoir la scellabilité par derrière. Sinon, il y aurait un espace entre l’arbre dans la plupart des solutions conventionnelles, il est donc important de ne pas avoir de résidus alimentaires à l’intérieur du convoyeur.

« Des solutions de scellage supplémentaires peuvent être appliquées, nous avons des scellés personnalisés et ils peuvent être usinés selon les besoins du client, et ils peuvent être effectués en un ou deux jours avec les profils dont le client a besoin. »

S’il n’est pas scellé correctement, il y a un plus grand risque de fuites d’huile qui, encore une fois, peuvent entraîner des risques de glissement sur le plancher de l’usine et des impacts environnementaux potentiels si le pétrole est pris dans les eaux usées.

« Il existe un certain nombre de façons dont les solutions d’étanchéité peuvent vous aider à garder ce lubrifiant à l’entrée et les contaminants, afin que vous puissiez avoir des joints externes », a déclaré Otel.

« Avec la bonne technologie d’étanchéité et de lubrification et l’étanchéité du roulement d’insertion … vous pouvez améliorer la fiabilité et réduire le changement. Vous pouvez éliminer le besoin de relubriquer, ce qui permet d’économiser sur les coûts de maintenance et d’exploitation.

Ce ne sont là que quelques exemples de la raison pour laquelle SKF estime que les processus de lubrification autour de la fabrication peuvent être rendus plus efficaces ou complètement éliminés.

SKF a utilisé ses résultats pour créer les nouvelles capacités d’étanchéité afin de résoudre ces problèmes, et une foule d’autres, centrées sur la lubrification et la re-lubrification des roulements dans les machines de fabrication.