Les fabricants australiens d’aliments et de boissons sont tenus de toujours augmenter les normes de qualité et d’hygiène des produits. Des réglementations strictes de l’industrie poussent continuellement les entreprises à revoir et à adapter leurs pratiques de production. Par conséquent, l’exploitation propre et sécuritaire est une priorité absolue pour l’industrie des aliments et des boissons.

Les produits endommagés ou contaminés peuvent nuire à la réputation de l’entreprise ainsi qu’aux répercussions financières des rappels de produits coûteux. Cela pousse les producteurs à examiner attentivement toutes les étapes de production pour s’assurer qu’ils contribuent aux résultats requis.

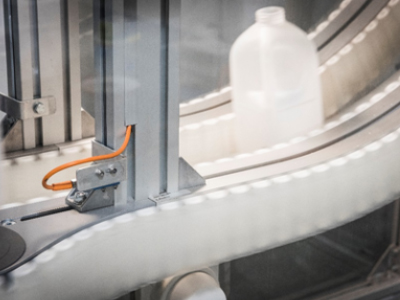

C’est là que les solutions de convoyeur peuvent offrir une aide significative. Des convoyeurs bien conçus sont conçus pour ajouter de la valeur à chaque étape du processus de fabrication afin d’améliorer l’efficacité opérationnelle globale, la sécurité et la propreté. Cela s’étend également à l’emballage car même le moindre résidu peut avoir un impact négatif sur la qualité du produit.

« La majorité des fabricants d’aliments et de boissons achètent dans leur emballage. Cela peut créer de multiples problèmes allant de la contamination potentielle aux inefficacités opérationnelles. Nous recommandons toujours d’intégrer l’assainissement des paquets dans le processus de remplissage et de ne pas y penser comme une tâche isolée. C’est beaucoup plus efficace et rend le contrôle de la qualité possible », explique Brian Gilmore, directeur des ventes de FlexCAM, un spécialiste australien de premier plan du système de convoyeur.

Le rinçage à l’air est une pratique couramment utilisée pour éliminer les contaminants tels que la poussière de l’emballage. Il fonctionne en inversant des bouteilles, des contenants en plastique, des pots en verre ou des contenants en aluminium pour permettre à l’air d’être soufflé à l’intérieur. « Un onduleur de bouteille saisit doucement l’emballage, le retourne pour l’assainissement, puis abaisse le récipient de nouveau sur la ligne de convoyeur prête à être remplie. Avec l’aide de solutions standardisées d’onduleur de bouteille, cette étape peut être facilement intégrée à n’importe quelle chaîne de production, éliminant ainsi la nécessité d’une manipulation et d’un traitement supplémentaires », explique Gilmore.

L’inversion des bouteilles a été largement utilisée dans la production laitière. Comme le lait peut être très sensible aux contaminants assainir les bouteilles de lait juste avant le remplissage est une procédure courante. « Les méthodes de nettoyage traditionnelles n’ont pas de contrôle fin des produits. Par conséquent, ils peuvent endommager les contenants de lait et provoquer des arrêts de production plus bas sur la ligne ayant un impact négatif sur l’efficacité de la production. Ils sont également limités à manipuler des conteneurs robustes. D’autre part, les onduleurs d’entraînement positifs sont adaptés pour manipuler des emballages délicats tels que des bouteilles en verre, des contenants en plastique fragiles ou des étiquettes fragiles de haute qualité », explique Gilmore.

Les onduleurs de bouteilles utilisant la technologie de coin offrent la manipulation douce et précise du produit en contrôlant positivement l’emballage pendant qu’il est traité. Les onduleurs de coin standardisés peuvent être conçus pour traiter plusieurs tailles de produits sur la même ligne de convoyeur. Ils peuvent être ajustés en fonction de différentes largeurs, hauteurs et matériaux.

Les solutions de convoyeur de wedge permettent également aux équipes d’opération d’introduire des contrôles de vitesse dans le processus de nettoyage sans causer de blocages en aval. Le signe d’une bonne conception est dans sa capacité à considérer l’ensemble du processus de production.

« Les onduleurs de bouteilles ont également un rôle important dans l’espacement ou la mesure des produits en vue de la prochaine étape de production. Cela pourrait inclure l’étiquetage, le remplissage et les tests de pression. En outre, ils peuvent être utilisés pour ioniser les bouteilles en plastique pour enlever statique ou introduire dans l’inspection des processus pour rejeter toute imperfection », souligne Gilmore.