Note de l’éditeur: Il s’agit de la troisième partie d’une série en quatre parties sur la compréhension et la mise en œuvre de la stratégie globale d’efficacité de l’équipement. Cette série est parrainée par SafetyChain Software.

Bien que la fourniture d’aliments salubres soit une priorité de premier plan pour les entreprises alimentaires, cela doit se faire d’une manière qui répond aux besoins des clients et qui est logique d’un point de vue commercial.

Selon Roger Woehl, directeur technique de SafetyChain Software, le regroupement de tous ces composants clés peut être soutenu par la mise en œuvre d’une stratégie d’efficacité de l’équipement (OEE) dans le cadre d’une approche globale de la production et de la qualité.

« Pour ce faire, il est important que l’OEE ne soit pas traitée comme une solution en un point pour un domaine d’efficacité spécifique au sein d’une usine et intègre plutôt les trois domaines distincts de l’OEE : disponibilité, performance et qualité », explique M. Woehl. Lors de la mise en œuvre du changement, nous devons toujours tenir compte des ramifications les plus importantes et de la façon dont il s’inscrit dans le plan plus large de sécurité et de qualité des aliments.

Par exemple, un fruit faiblement suspendu de rendre les opérations plus efficaces est qu’il réduit le temps d’arrêt de la machine. Au fur et à mesure que ce temps est réduit, le débit peut alors être concentré sur. Bien que cela puisse augmenter le nombre d’unités produites par quart de travail, qu’est-il arrivé à la qualité une fois la production intensifiée?

« Une entreprise ne sera pas efficace si elle ne peut bien faire qu’une ou deux des zones de l’OEE – il doit s’agir d’une approche intégrée pour être une entreprise sûre et rentable », affirme M. Woehl.

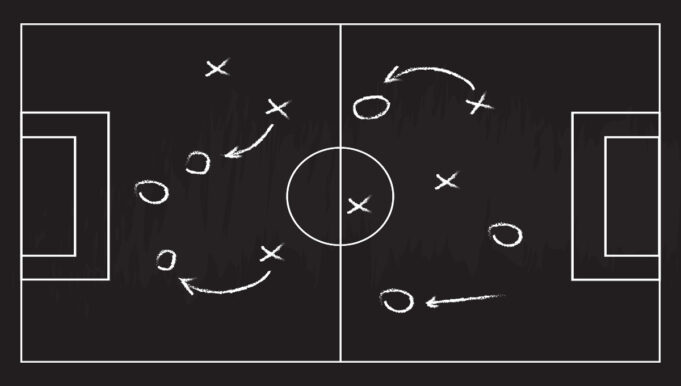

Pour créer un processus intégré d’OEE, suivre un plan de match structuré aidera les entreprises à aller de l’avant sans compromettre les éléments clés de la sécurité et de la qualité, ajoute-t-il.

Voici quatre étapes pour former un plan de match OEE :

Première étape : Renforcer les inspections préop

« L’OEE fera le suivi de l’efficacité de l’équipement, mais il y a des processus et des procédures qui doivent être effectués avant même d’allumer l’équipement, comme la préparation preOp. Toutes ces choses devraient être intégrées et transparentes dans le processus global », dit Woehl.

Pour améliorer l’efficacité de ce processus, Woehl recommande aux entreprises d’abandonner le papier et de mettre en œuvre une technologie de déclaration de données en temps réel qui donnera aux gestionnaires une pleine visibilité de la ligne.

« Lorsque des choses comme les vérifications de conformité sont automatisées, les problèmes sont signalés immédiatement aux superviseurs et peuvent être traités rapidement et efficacement », explique M. Woehl. « onne OEE commence vraiment par démarrer la machine à temps et la visibilité à toutes les étapes avant cela. »

Deuxième étape : Pré-coup d’envoi

Dans le cadre du plan visant à améliorer l’ŒEE, toutes les personnes responsables de la productivité auraient dû recevoir une formation sur la façon d’identifier les facteurs qui entravent cette situation et les intégrer à une liste de vérification. Avant le début de la production, ces matériaux devraient être examinés, et toutes les tâches nécessaires pour améliorer la productivité devraient être définies en fonction de l’objectif de leur journée. Une fois que ceux-ci ont été identifiés, tous ceux qui travaillent le quart de travail devraient être réunis pour passer par ces ensemble.

« Par exemple, si vous vous concentrez sur la réduction des temps d’arrêt, vous devez examiner les problèmes passés et créer une stratégie pour combler ces lacunes afin d’atteindre l’objectif quotidien », explique M. Woehl. « Il est alors très important que tous les membres de l’équipe sachent quel est l’objectif, la stratégie globale et leur rôle dans sa réalisation. »

Troisième étape : Obtenir une visibilité en temps réel sur les mesures de productivité

La clé pour stimuler la productivité est de garder tout le monde alerté sur ce qui se passe à des points spécifiques le long de la ligne à tout moment avec des données en temps réel.

« Cela nous permet de passer de « qu’est-ce que notre OEE ? » à « pourquoi est-ce notre OEE ? » dit Woehl.

Par exemple, si l’objectif de l’OEE était de 84 % et que le score réel était de 80 %, les données en temps réel permettent aux superviseurs de retracer le produit à travers la ligne et d’identifier la cause profonde de l’inefficacité.

« Il est essentiel de comprendre le « pourquoi ? » en aussi peu de temps que possible pour savoir ce qui se passe, dit-il. « Plus vite vous l’avez, plus vite vous pouvez vous adapter et plus vite vous pouvez améliorer votre efficacité. »

Quatrième étape : Créer un comité d’amélioration

Enfin, mais l’une des étapes les plus importantes consiste à mettre sur pied un groupe de travail pour analyser les données et évaluer les changements qui auront le plus d’impact sur l’OEE.

« Ce comité doit avoir de multiples perspectives afin que les ramifications de ces mesures puissent être évaluées en profondeur à l’avance. Cela peut inclure people upline dans l’inventaire, l’emballage, les équipes d’entretien et les personnes sur la ligne », dit Woehl. « Faire participer tout le monde est essentiel pour obtenir la meilleure perspective et ensuite déterminer quels changements peuvent être apportés. »

(Pour vous inscrire à un abonnement gratuit à Soya75, cliquez ici.)