RPM International Tool and Die est le plus grand fabricant privé d’outils et de matrices de produits privés de Nouvelle-Zélande. RPM a commencé comme un fabricant d’outils traditionnels et de matrice, mais s’est développé pour fournir des solutions d’automatisation complète, il ya huit ans.

Aaron Dwight, directeur de la production chez RPM, croit que c’était l’évolution naturelle de l’entreprise. « Les clients s’interrogeaient sur les systèmes automatisés qui pouvaient efficacement manipuler les moules que nous produisions. »

Une réussite kiwi, RPM est maintenant l’une des plus grandes opérations d’ingénierie de la Nouvelle-Zélande. Résidant dans un local de 30 000 pieds carrés construit à cet effet sur la côte nord d’Auckland, RPM offre une solution d’automatisation clé en main.

Dwight a déclaré que le différenciateur de RPM est son approche de projet unique, donc selon les commentaires des clients. « Nous pensons toujours que nous pourrions faire mieux, et nous apprenons de chaque projet. Chaque emploi devient un projet d’amélioration continue.

En elle pour le long terme

La période de préparation d’un projet comporte différentes phases. Dwight a dit qu’une fois qu’un client a un concept à l’esprit, il est de leur travail de comprendre la vue d’ensemble. « Nous examinons ce qu’ils ont actuellement, les besoins futurs possibles et la façon de produire quelque chose qui est évolutif. »

À partir de ce processus, une étendue est alors créée, et c’est là que RPM engage ses partenaires de confiance. « Les partenaires ont été sélectionnés à la main. Ce sont des entreprises qui font le long voyage avec nous et qui partagent notre sentiment sur la qualité », at-il dit.

« Ils deviennent des conseillers de confiance et jouent un rôle essentiel au sein du groupe de projet en termes de portée de l’emploi et de trouver des moyens novateurs de donner vie au mémoire du client. »

L’un de ces partenaires est SMC Corporation New Zealand. Dwight a dit qu’ils traitent avec SMC à plusieurs niveaux – de la sélection des produits à l’ingénierie spéciale. L’équipe comprend des membres de l’équipe SMC de La Nouvelle-Zélande et de l’Australie qui rencontrent RPM sur une base hebdomadaire pour discuter du projet.

« Il s’agit d’un engagement à long terme; le lancement d’un projet peut prendre jusqu’à deux ans. Pendant ce temps, nous avons besoin d’une communication continue et d’une relation transparente. Nous sommes ouverts les uns avec les autres au sujet des budgets, des objectifs qui doivent être atteints et des résultats clés. La confiance est un élément essentiel de cette relatio », a déclaré Dwight.

Répondre à des exigences d’automatisation rigoureuses

L’un de leurs derniers projets a porté sur la modernisation d’une installation basée à Sydney.

« Ce client particulier emballe des produits pharmaceutiques et exige des normes strictes en matière d’hygiène et de salle propre », a déclaré M. Dwight. Auparavant, le client avait fait la plupart de l’emballage à la main dans des boîtes en carton doublées de plastique. Ce n’était pas une situation idéale, compte tenu des types de produits manipulés.

Le client voulait automatiser la chaîne de production et retirer autant de « ai » du processus que possible. « L’accent était mis sur la vitesse de sortie, le volume et le contrôle de la qualité . »

La machine a dû emballer des vitamines dans des viles avec la fermeture (emballée dans des couches), ou emballer en vrac les vitamines dans des sacs scellés sous vide. « Le projet comprenait sept systèmes , a déclaré M. Dwight.

L’emballage a été formé par injection et moulage de souffle. Le produit a ensuite été prélevé à partir de la machine de moulage par le biais d’un système de vérification de la vision pour s’assurer que la qualité a été respectée, après quoi il s’est déplacé à travers à un convoyeur et dans une zone d’emballage différente.

« Dans ce domaine, les produits pourraient être emballés en vrac à partir d’un bac carrousel qui est rempli à un niveau, puis éjectés de la machine d’emballage sur un AIV qui le ramène à un point central. De là, c’est le vide scellé dans un « roduit de brique » qui est ensuite envoyé pour l’emballage final, a déclaré Dwight.

Enfin, le produit emballé sous vide et étiqueté est transporté de la pièce propre dans une pièce blanche où il est emballé et palettisé. L’ensemble du processus n’implique aucune manipulation humaine.

L’un des défis de cette application était la tête sous vide. « Nous avions besoin d’une option de sécurité et d’hygiène », a déclaré M. Dwight.

Le vide en mousse de SMC Head répond au bref

Avec l’équipe d’ingénierie de SMC, une tête sous vide en mousse a été développée. Une des préoccupations lorsque vous travaillez avec une substance comme la mousse est qu’elle peut s’effondrer ou se briser au fil du temps et cela serait préjudiciable dans un environnement de salle propre.

Après le développement, la tête sous vide SMC a été testée dans un environnement de travail pendant une période de quatre mois. Les tests ont prouvé que le produit serait approprié, et la tête sous vide SMC pourrait être inclus avec confiance. « C’était bien de valider la pensée et d’atténuer le risque en testant de cette façon. Cette petite idée développée avec l’équipe de SMC s’est transformée ende grandes entreprises avec de réels avantages concurrentiel », a déclaré Dwight.

Le nouveau système surpasse son prédécesseur, qui a déjà livré de faibles volumes et est venu avec de nombreuses questions de qualité relatives aux inspections manuelles effectuées par les travailleurs. « e nouveau système a un opérateur (au lieu de 14) et fournit 15 426 pièces par heure et 54 paquets de vide par heure – toutes les qualité testées et manipulées de manière hygiér ».

Selon Peter Wilson, directeur de succursale chez SMC Nouvelle-Zélande, ces projets conjoints interpellent l’équipe de SMC et les aident à se développer et à se développer sur le plan de l’ingénierie. « Les projets que nous faisons avec des entreprises comme RPM nous permettront de creuser profondément dans le portefeuille de produits pour trouver le meilleur ajustement. Si nous n’avons pas le bon ajustement, souvent un nouveau produit est développé et cela à son tour augmente notre offre de produits et la variété d’applications, nous pouvons rivaliser encore plus loin. »

Les produits sont conçus pour être intrinsèquement économes en énergie, sûrs et intelligents, mais il appartient à SMC d’assurer le bon ajustement et la combinaison de produits pour faire fonctionner l’ensemble de la machine à son niveau optimal.

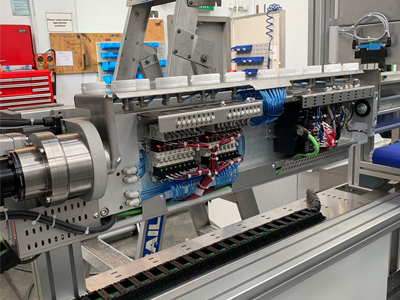

Souvent, ces projets exigent que SMC travaille avec d’autres fournisseurs de composants pour fournir une solution de « plug and play » pour certaines parties de la construction. « Dans le cas d’un projet récent, SMC et le fournisseur de disques ont dû travailler ensemble pour livrer un lecteur linéaire relié à un moteur. Il y aura toujours des défis pneumatiques et mécaniques, mais nous travaillons ensemble pour nous assurer que les clients obtiennent une bonne solution », a déclaré Wilson.

Certains des produits utilisés dans ce projet qui a vraiment fait une performance remarquable comprennent les éjecteurs de vide de la série VB pour le pic et l’opération de place. Ceux-ci ont été choisis pour leur temps de réponse rapide, couplé avec leurs capacités d’économie d’énergie, ce qui en fait un excellent choix pour ce projet.

L’un des héros méconnus qui constitue un élément clé de la construction de la machine est le Minitec SMC. S’avère rentable, fonctionnel et rapide et facile à assembler, Dwight le compare à un ensemble de mécano. « ‘est amusant de travailler avec et peut être facilement configuré dans de nombreuses configurations différente ».

RPM ont également été impressionnés par la gamme de produits de sécurité de SMC. « La sécurité est un facteur clé de notre conception. Nous cherchons toujours à améliorer la sécurité et à permettre au client de se rétablir rapidement », a déclaré M. Dwight.

Selon Dwight, la croissance d’une entreprise prend beaucoup de temps et SMC a été un partenaire qui est en elle pour le long terme. « Il ne s’agit pas seulement du produit, mais aussi des connaissances de l’équipe et de leur volonté de surmonter les défis. »

SMC détient une grande participation locale et a une attitude qui est basée sur « faire en sorte que cela se produise ». C’est quelque chose qu’Aaron croit fait d’eux le partenaire idéal.

« Nous pensons que RPM et SMC cherchent tous deux à améliorer et à fournir des conceptions pour exiger des clients des exigences précises. Nous nous réjouissons à l’idée de nombreux autres projets stimulants (et moins difficiles) avec RPM », conclut Wilson.